精益工廠的建立與管理 從理論到實踐的全面指南

精益工廠的建立和管理是現代制造業提升效率、降低成本、增強競爭力的核心策略。本文將通過信息咨詢服務的形式,系統介紹精益工廠的構建步驟、管理原則及關鍵工具,幫助企業在數字化轉型浪潮中實現可持續發展。

一、精益工廠的核心理念

精益工廠源于豐田生產系統,其核心是消除浪費(Muda)、創造價值。浪費包括過量生產、等待時間、運輸、過度加工、庫存、移動和缺陷。通過精益管理,企業可以縮短生產周期、提高質量,并增強員工參與度。

二、精益工廠的建立步驟

- 評估現狀與設定目標:通過價值流圖分析當前生產流程,識別浪費點。設定具體的精益目標,如減少庫存20%、提升生產效率15%。

- 設計精益布局:采用單元式生產或流水線布局,減少物料搬運距離,優化空間利用。例如,實施U型生產線,便于員工多任務操作。

- 實施5S管理:通過整理、整頓、清掃、清潔、素養五個步驟,建立有序的工作環境,提高安全性和效率。

- 引入拉動生產系統:基于客戶需求拉動生產,使用看板工具控制物料流動,避免過量生產。

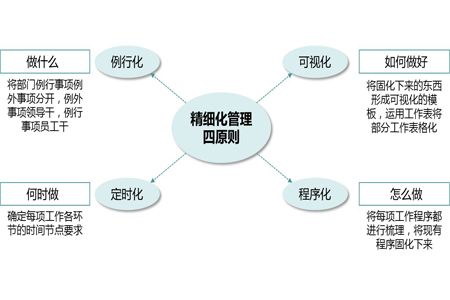

- 標準化作業:制定標準化操作規程,確保每個環節的可重復性和質量穩定性。

- 培訓與文化建設:對員工進行精益理念培訓,培養持續改進的文化,鼓勵全員參與改善活動。

三、精益工廠的管理策略

精益工廠的管理不僅是初期建設,更是持續優化過程。關鍵策略包括:

- 持續改進(Kaizen):定期組織改善活動,如PDCA循環(計劃-執行-檢查-行動),解決實際問題。

- 績效指標監控:使用關鍵績效指標(KPIs),如OEE(整體設備效率)、生產周期時間、缺陷率,實時監控工廠運營。

- 設備維護(TPM):實施全員生產維護,減少設備故障,確保生產連續性。

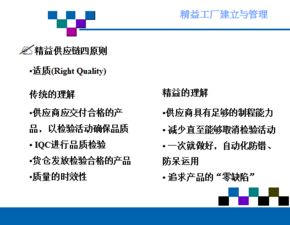

- 供應鏈整合:與供應商建立精益合作關系,實現準時化供貨,降低庫存成本。

四、信息咨詢服務的角色

作為信息咨詢服務提供商,我們可為企業提供以下支持:

- 診斷與評估:通過現場調研和數據分析,識別企業精益轉型的瓶頸。

- 定制化方案設計:根據行業特性和企業規模,制定可行的精益實施路線圖。

- 培訓與輔導:提供精益工具(如價值流圖、看板、SMED)的培訓,并輔導團隊實施。

- 數字化工具整合:引入IoT、大數據等數字技術,實現精益管理的智能化,例如通過實時數據看板監控生產狀態。

五、成功案例與挑戰

例如,某汽車零部件企業通過精益轉型,將生產周期從15天縮短至5天,庫存降低30%。挑戰包括員工抗拒變革、資金投入不足,但通過漸進式實施和領導支持,可以克服。

結論

精益工廠的建立和管理是一個系統性工程,需要企業從理念、流程到文化全面轉型。借助專業的信息咨詢服務,企業可以加速這一過程,實現運營卓越。結合工業4.0技術,精益工廠將更智能、更靈活,助力企業在全球競爭中脫穎而出。

如若轉載,請注明出處:http://www.tmxsj.cn/product/9.html

更新時間:2026-01-07 18:27:11